2025年以降、熱電冷却(TEC)技術は、材料、構造設計、エネルギー効率、そして応用シナリオにおいて目覚ましい進歩を遂げてきました。以下は、現時点での最新の技術開発動向とブレークスルーです。

I. 中核原則の継続的な最適化

ペルチェ効果は基本的なものであり、N 型 / P 型半導体ペア (Bi₂Te₃ ベースの材料など) を直流で駆動すると、熱い端で熱が放出され、冷たい端で熱が吸収されます。

双方向温度制御機能:電流方向を切り替えるだけで冷却/加熱を実現でき、高精度の温度制御のシナリオで広く使用されています。

II. 材料特性のブレークスルー

1. 新しい熱電材料

テルル化ビスマス(Bi₂Te₃)は依然として主流ですが、ナノ構造工学とドーピング最適化(Se、Sb、Snなど)により、ZT値(最適値係数)が大幅に向上しました。一部の実験室サンプルのZTは2.0を超えています(従来は約1.0~1.2)。

鉛フリー・低毒性代替材料の開発加速

Mg₃(Sb,Bi)₂ベースの材料

SnSe単結晶

ハーフホイスラー合金(高温部に最適)

複合材料/傾斜材料: 多層異種構造により、電気伝導性と熱伝導性を同時に最適化し、ジュール熱損失を削減します。

III. 構造システムにおける革新

1. 3Dサーモパイル設計

垂直スタッキングまたはマイクロチャネル統合構造を採用し、単位面積あたりの冷却電力密度を高めます。

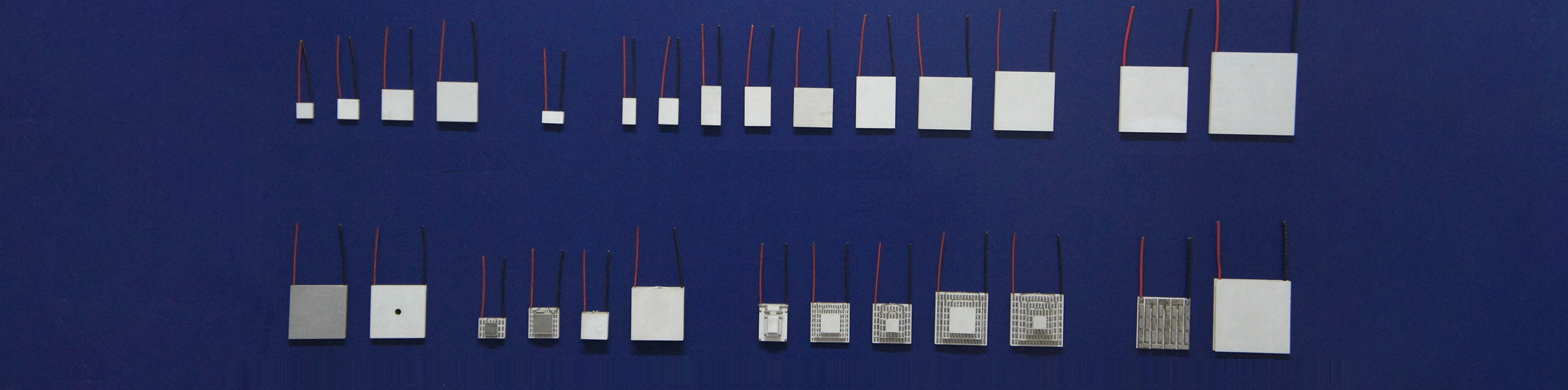

カスケード TEC モジュール、ペルチェ モジュール、ペルチェ デバイス、熱電モジュールは、-130℃ の超低温を実現でき、科学研究や医療用冷凍に適しています。

2. モジュール式でインテリジェントな制御

温度センサー+PIDアルゴリズム+PWM駆動を内蔵し、±0.01℃以内の高精度温度制御を実現します。

モノのインターネット経由のリモート制御をサポートし、インテリジェントコールドチェーン、実験装置などに適しています。

3. 熱管理の協調最適化

冷端強化熱伝達(マイクロチャネル、相変化材料PCM)

ホットエンドにはグラフェンヒートシンク、ベイパーチャンバー、またはマイクロファンアレイが採用されており、「熱蓄積」のボトルネックを解決します。

IV、適用シナリオと分野

医療・ヘルスケア:熱電PCR機器、熱電冷却レーザー美容機器、ワクチン冷蔵輸送箱

光通信:5G/6G光モジュールの温度制御(レーザー波長の安定化)

家電製品: 携帯電話用冷却バッククリップ、熱電式 AR/VR ヘッドセット冷却、ペルチェ冷却ミニ冷蔵庫、熱電冷却ワインクーラー、車載冷蔵庫

新エネルギー:ドローンバッテリー用恒温キャビン、電気自動車キャビンの局所冷却

航空宇宙技術:衛星赤外線検出器の熱電冷却、宇宙ステーションの無重力環境での温度制御

半導体製造:フォトリソグラフィー装置、ウェーハ試験プラットフォームの精密温度制御

V. 現在の技術的課題

エネルギー効率はコンプレッサー冷凍よりもまだ低いです (COP は通常 1.0 未満ですが、コンプレッサーは 2 ~ 4 に達することがあります)。

高コスト:高性能な素材と精密なパッケージングが価格を押し上げる

ホットエンドの放熱は外部システムに依存しており、コンパクトな設計が制限される。

長期信頼性: 熱サイクルははんだ接合部の疲労と材料の劣化を引き起こします

VI. 将来の発展方向(2025~2030年)

ZT > 3の室温熱電材料(理論限界突破)

フレキシブル/ウェアラブルTECデバイス、熱電モジュール、ペルチェモジュール(電子皮膚、健康モニタリング用)

AIと組み合わせた適応型温度制御システム

グリーン製造およびリサイクル技術(環境フットプリントの削減)

2025年には、熱電冷却技術は「ニッチで精密な温度制御」から「効率的で大規模な応用」へと移行します。材料科学、マイクロナノプロセス、インテリジェント制御の融合により、ゼロカーボン冷凍、高信頼性電子機器の放熱、特殊環境における温度制御などの分野における戦略的価値がますます高まります。

TES2-0901T125仕様

アイマックス:1A、

最大電圧:0.85-0.9V

Qmax:0.4W

デルタTmax:>90℃

サイズ:ベースサイズ:4.4×4.4mm、トップサイズ2.5X2.5mm、

高さ: 3.49 mm。

TES1-04903T200仕様

高温側の温度は25℃、

アイマックス: 3A、

最大電圧:5.8V

Qmax: 10 W

デルタTmax:> 64℃

ACR:1.60オーム

サイズ:12x12x2.37mm

投稿日時: 2025年12月8日